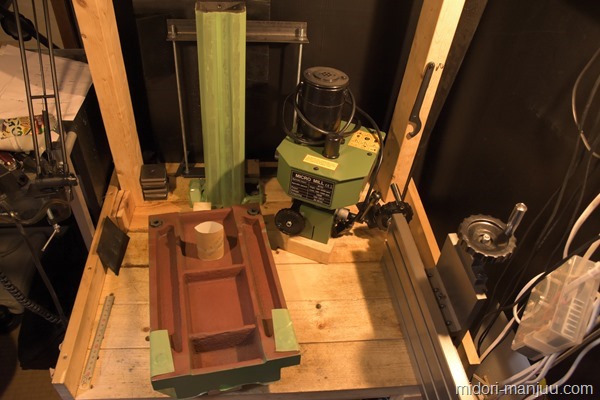

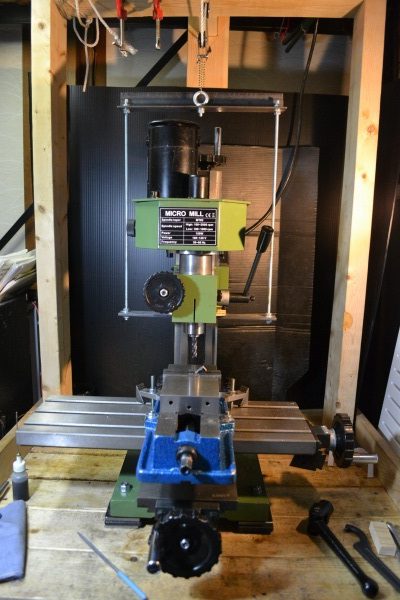

エポキシグラナイトで卓上フライス X-1 の補強を行いました。

今回は結果が予想以上だったので、そこから書くことにします。

感覚的なものになりますが、

低速での軸方向切込みが2倍以上可能になりました。

また、補強前と同じ軸方向切込みなら送り速度を2倍程度にすることができるようになりました。

なによりラフィングでの効果が高く

事前の調査でわかってはいましたが、強度というよりは振動吸収効果が高いことが実感できました。

一応書くと、柱(コラム)の取り付け周りの修正も一部行っているので

それも微量ながら貢献していると思います。

エポキシグラナイトとは

エポキシは樹脂(resin レジン)の一種です。

2液混合タイプのエポキシ系接着剤がよく知られています。

ちなみに接着剤のエポキシはなぜかとても臭いますが、注型用はほとんど臭いません。

このエポキシ樹脂をコンクリート状にしたものが

研削盤など大型機械のベース構造材として使われてたりします。

普通のコンクリートとの主な違いは

使用する砂利に珪石を使い、

セメントの代わりにエポキシ樹脂を使うことです。

意外にもエポキシグラナイトは1970年代からあるそうです。

上の写真は試作です。(型は使い捨てコップ)

樹脂だけでは弾性がありすぎますが

鉄よりも硬い珪石、珪砂(けいしゃ)を詰め物(pellet, filler)として使うことで

振動吸収性に優れた素材となります。

局所的な強度は鋳鉄より劣るで金属の構造の間を埋める感じで使われています。

強度を出すためにはエポキシ樹脂をできるだけ減らし、

大きな珪石の隙間を中くらいの珪石で、さらにその隙間を珪砂で埋めます。

さらにはμオーダーのパウダーで残りの隙間を埋めます。

珪石には水晶などが含まれますが、水晶そのものを使用したり

花崗岩(御影石)を砕いて使用したりといろいろ試されているようです。

エポキシ樹脂の情報は模型のキャスト関係のサイトから得られます。

エポキシグラナイトの情報は海外のサイトから得られました。(たくさん)

適当な珪石を手に入れる

石の粒径と投入割合が重要のようで、

粒径でクラス分けして

クラスごとに投入するパーセンテージを決めるのが正しいやり方のようです。

私はというと見た目でアバウトにやってしまいました。

以下の3つを購入しました。

ナチュラルミックスクラッシュ 10Kg 粒径8~15mm(コメリで購入)

珪砂5号 10Kg 粒径0.3~0.8mm(コメリで購入)

フジガラスビーズ 4Kg 38~53μm(モノタロウで購入)

ナチュラルミックスクラッシュなる砂利は

店頭にて見た目で珪石系と判断して購入しました。

水晶のような粒があって、

全体に角のある感じ、

底に溜まった砂粒の透明感で判断しました。

石灰石だと柔らかくて適さないので

クエン酸の粉をかけて少量の水を垂らし、

泡が出ない事を確認しました。

(石灰石なら酸とアルカリで反応するので)

とりあえず、石灰石でないことは確認できました。

それ以外の別の何かである可能性は残りますが…。

ガラスビーズは強度的に大丈夫なのか?

と思われるかもしれませんが、とても小さいので寸法効果が働いていると考えて使っています。

詳しく書けませんが、ハイスとか超硬でも微粒子タイプが売られてますが同じ理由だと思います。

砂利の水分飛ばし

エポキシ樹脂は水分が混じると気泡が沢山できてしまいます。

エポキシグラナイトでは砂利に邪魔されて気泡の逃げ場はありません。

最初から発生させないのがベストです。

石に着いた水分を飛ばすために、砂利と砂を使っていない鍋に入れ、

石油ストーブで一時間くらい熱しました。

数値は残していませんでしたが、結構重量が変化します。

見た目には濡れてなくても水を含んでいます。

カップを型にした事前のテストから必要な量を決めて

砂利 2.8Kg

珪砂 1.5Kg

を熱したのですが、

エポキシとの混錬の際に1/5くらい余しました。 上の写真は余ったもので、本当はもっと砂利の量が多かったのですが、

上の写真は余ったもので、本当はもっと砂利の量が多かったのですが、

写真が撮れたのは残った方だけでした。

(本当は砂利同士は接していて、隙間に砂が見える程度の割合にしてありました。)

砂利と砂を熱する際に混ぜてしまい、

エポキシと混錬する際に調整するのがとても面倒でした。

X-1養生

X-1をバラして各部の養生をしました。(緑の養生テープ)

柔らかい所に付着したエポキシは簡単に剥がせますが

鉄などに付着すると硬化後に取るのは結構苦労します。(はつる感じで衝撃ではがす。)

なので大事な所は覆っておきます。

ボルトが埋没されないようトイレットペーパーの芯でガードしました。

瞬間接着剤で仮止めし、シリコンシーラントでシール。

接触面はエポキシが表面に食いつくように

パーツクリーナーとウエスで油分を徹底的に落としました。

3mmの鉄板と接着剤でコラムの底を埋めました。

充填する際に棒でつつきまわすので

入念に接着剤を着けました。

バラシついでにX-1の各部重量を測りました。

バラシついでにX-1の各部重量を測りました。

土台 11Kg

X+Yテーブル 13.3Kg

Z軸 ヘッド部分 10.7Kg

Z軸 コラム(柱) 6.6Kg

コラムの重量配分が少ない気がします。

ちなみに土台裏は3つのエリアを埋めますが

柱下以外の2箇所は浅いので気休めです。

(エポキシグラナイトはある程度厚みがないと強度が出せません。)

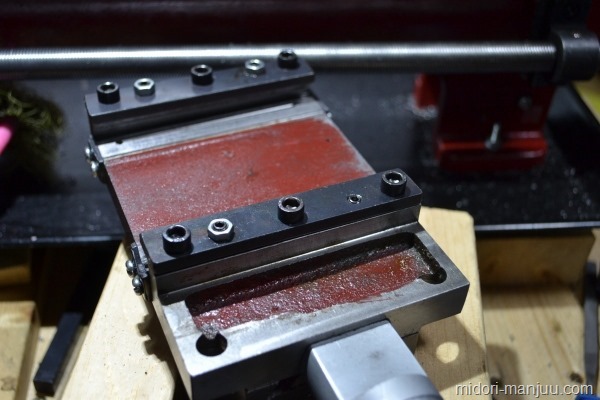

エポキシグラナイトの混錬

エポキシ樹脂の主液(A液)は粘性が高くて扱いづらいので

ストーブの近くに置いて30℃程度に温めておいてから作業します。

エポキシは重合という反応で硬化します。

ABABA…といった感じで分子が鎖状につながっていくので

きちんと重量比100:50を守って

A液とB液を混ぜなければなりません。

許容差は5%と説明書にありました。

失敗すると中途半端に硬化したままになって

熱しても固まりません。

そうなると処理(廃棄)がとても面倒なことになります。

はかりを使って2液を適量で得られたら

今度は過剰と思うぐらいに混ぜます。

攪拌には棒を使わず、ヘラ等を使います。(重要です。)

400mlを作成しました。

レジン(樹脂)には可使時間というのがあって

注型までにどれだけ時間をかけてよいか、という目安になっています。

今回使用したクリスタルレジンでは60分となっています。

今回は細かな型に流し込むわけでは無いので

落ち着いて作業できました。

(と書きつつも余裕が無くて写真はほとんど撮っていません。)

ガラスビーズとエポキシを混錬します。

量は適当で、中華のとろみ程度となるように調整しました。(いいのかな?)

次に砂利と砂も入れて混錬します。

雨上がりの土の表面程度に濡れた状態とどこかで表現されていました。

全ての砂や砂利が濡れた状態になっていれば良いようです。

後からできる限りガラスビーズを入れて調節しました。

混錬には100均の鉄シャベルと

ウレタンのバケツのようなゴミ箱を使いました。

混錬には結構力が要ります。

使用後、鉄シャベルに着いた残りはしっかり取り除かないと取れなくなります。

(はつれば取れるけど、シャベルが曲がる。)

ウレタンバケツの方はほっといて構いません、

変形できるのでどんなに固まっていてもペリペリ剥がせます。

(変位の大きい所には複合材としては使え無いことが体感できます。)

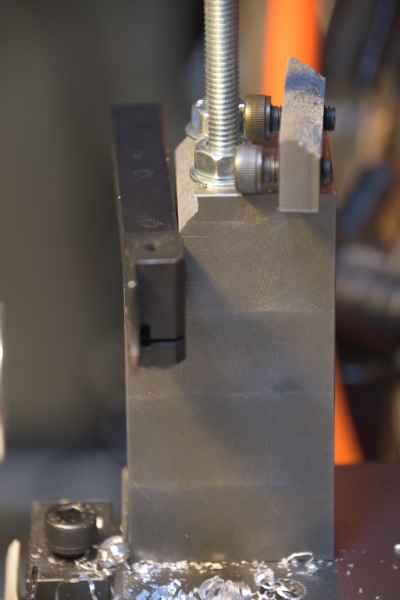

充填

柱内には砂利を棒でつついて空気を逃がしながら

少量ずつ入れていきました。

終わってしばらくするとエポキシ溜まりが上にできました。

これも必要なことのようです。(どこかで見かけました。)

緑の部分はちょっぴり埋まって剥がせなくなった養生テープ。

緑の部分はちょっぴり埋まって剥がせなくなった養生テープ。

この写真は硬化後のものですが、硬化前と見た目の違いはありません。

数時間後には固まりはじめます。

流動性がなくなったら(触ると指紋は残るが大きな変形はしない程度)

ヒータの上で70℃を目標に温めます。

こんな自作の柵を使っているので、上に置いて数時間温めました。

70℃程度に加熱する過程で残りの重合を促進するとともに、残った溶剤を飛ばします。

完成後に溶剤が残っていると、それが徐々に揮発し、樹脂全体が収縮します。

今回の用途では収縮されると意味を成さなくなるので、この工程は欠かせません。(たぶん)

エポキシ樹脂のみなら重合時に発熱が結構ありますが

今回は詰め物があるのと鉄に熱を持っていかれるのとで

温めてやらないと全然暖かくなりませんでした。(室温20度と低いのも理由かな)

(ちなみに、上のヒーターが気になりましたらこちらの記事にて紹介しています。)

冒頭に書きましたが、結果の剛性は2倍程度と感じました。

思ったより良い結果です。

刃数が多いエンドミルほど効果がわかりやすく、

φ10 6枚刃 HSS 弱ネジレ ではS45C相手に0.8mmの切込みが可能となりました。

エポキシグラナイトによる耐振動性とエンドミル自体の剛性によるものだと思います。

限界がどういう形で現れるかわからないので1.0mmは試しませんでした。

常用は0.5mm程度にすると思います。(それでもこれまでの2倍です)

追記 2018/02/12

上記のφ10 6枚刃 HSS 弱ネジレ(スパイラルエンドミル)を再び使用。

このエンドミルはあまり切れが良くありません。

S45C で軸方向切込み0.85mm スロット削りしました。

削り出された溝に定規を当ててみると蛇行が目視できました。

ワークからエンドミルが出る際に送り速度を落とした所で一か所発生していました。

3刃以上のエンドミルでの理屈通りの蛇行です。(同じ幅でオフセットしてる。)

目視でわかるくらいなので限界を0.8mm程度としておきます。

補強前は試してもせいぜい0.5mmで、振動が酷くて限界としていました。

今回は振動は気にならず、蛇行による限界となりました。

エポキシグラナイトの耐振動性によるものだと思います。

回転数をあまり上げていないので、そのあたりでまた変わってくるかもしれませんが

たぶん微々たる差だと思います。←回転数上げたら逆効果でした。

(追記 2018/02/12 ここまで)

(さらに追記 2018/02/17 )

刃の両側が当たる溝削りで蛇行するのは普通のようです。

これを理由に限界を決めたのは間違いのようです。

でも、日を変えて0.85mmを再トライしたら、今回はビビっていました。

どうやら限界を探るのに回転数を上げたりしたので摩耗させたようです。

新しいのを卸したらいけました。

エンドミルは高速回転でのビビりですぐ摩耗します。以前経験済だったのだけど

補強するとどうしても限界探しにねばってしまいます。

あと、φ10mm 超硬4枚刃でも0.85mmはビビりました。

そんな中、SS400で1.0mmがいけて、まだ余裕を感じました。

しかも、限界探しで消耗させたエンドミルで、(切粉よりバリを作りまくってましたけど)

SS400とS45Cはやっぱり違います。

でも、S45Cの方が精度が出しやすい感覚があります。

(追記2018/02/17 ここまで)

(さらに追記 2018/04/18)

ハイス2枚刃 30°ネジレを使ったところ

軸方向切込み量2mmが可能でした。

ただ、テーブルは持っていかれ気味でした。

使うエンドミルと刃先の状態によってかなり変わるので、一概に何ミリ切り込めるとかは意味が無いとわかりました。

なので、サンプル値として書いています。

3mmも試しましたが、切れが良いためかビビり無く振動が少し増えた程度です。

2mmでもワークへの出入りで引っかけたらイチコロの感じがしますので常用する気にはなれません。

数ミリも切り込む必要があるのなら、ラフィングを使った方が気楽です。

(追記 2018/04/18ここまで)

ラフィングはまだ試していません。

特性上わかり難そうですが、そのうち追記しようと思います。

(2018/03/08 追記)

ラフィングとエポキシグラナイトは相性が良いようで

振動も音もほとんど無くなりました。

これまではアップカット専門でしたがダウンカットがいけることに気が付きました。

刃の寿命が延ばせそうです。

ラフィングの切削抵抗は小さいのですが、どうしても大きな切り込みで使いたくなるので持っていかれやすく、

径の半分くらいはワークにかかるようにしておかないと補強をしても安心できません。

(追記ここまで)

ところで

切削可能不可能はとりあえず以下のように判断しています。

送りをやめた時に速やかに切削音が止むか(送り停止からエンドミル数周)

クイル周辺を触って振動があまり伝わってこないこと。

私のX-1はコラムがやや右に傾いているので

右に向かって切削した後に左の刃がカッターマークをどの程度残すかなど。

ちなみに補強前は左の刃がカッターマークを全く残さないことはまず無かったのですが

補強後は軽い切削ならほとんど残らなくなりました。

あと、面内の粗さが前より均一になったように感じます。

今回、材料費で一万円弱かかっているので費用対効果を考えると

鉄骨での補強のほうが効果的なのかもしれません。

補強当初は外観が変わらずに補強されたので使ってみて感動的でしたが、

今ではそれが普通になってしまいました…。

ところで

日本では人工グラナイト、ミネラルキャストと呼ばれているようですが、

海外での呼び名は沢山あって

Epoxy Granite

Resin Concrete

Polymer Concrete

Artifical Granite

Mineral casting

synthetic granite

などがあります。

海外の方が情報が多くて参考になりました。

Epoxy Granite machine baseとかEpoxy Granite CNCがよくヒットします。

グラナイト(Granite)は花崗岩(御影石)のことです。

エポキシグラナイトという名称が一番よく体を表していると思います。

最期にエポキシグラナイトには関係ないのですが

柱を土台に止めるボルトのスレッド内や接合面にペンキがついていたので

タップを通したりヤスリで削りとりました。

ついでにワッシャのバリをとり、バネ座金は捨てました。

ボルトも変えといた方がよかったかな…。

ボルト間に平行ピンが打ってあるので取り付け直しても同じコラムの傾きが再現されます。(されちゃいます)

(2018/05/16 追記)

強度アップすると今度はジブ調整の甘さに目が行きます。

お読みいただきましてありがとうございます。

2 thoughts on “X-1 エポキシグラナイト補強”

Comments are closed.