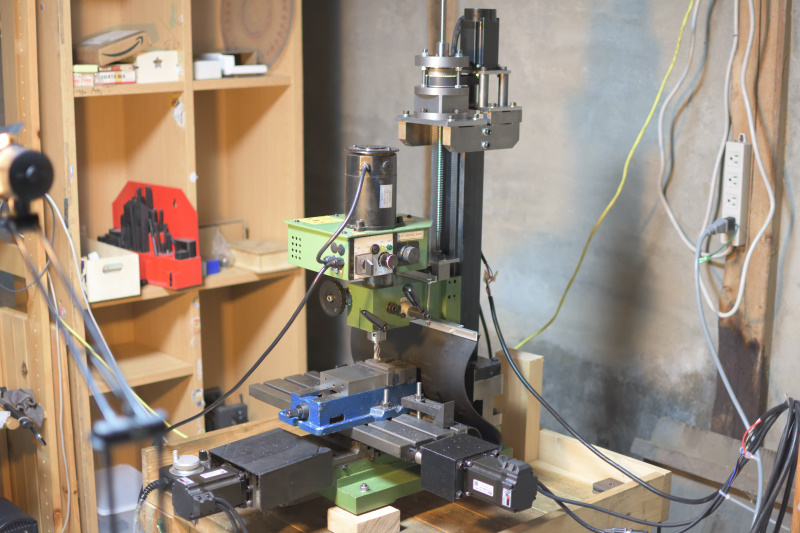

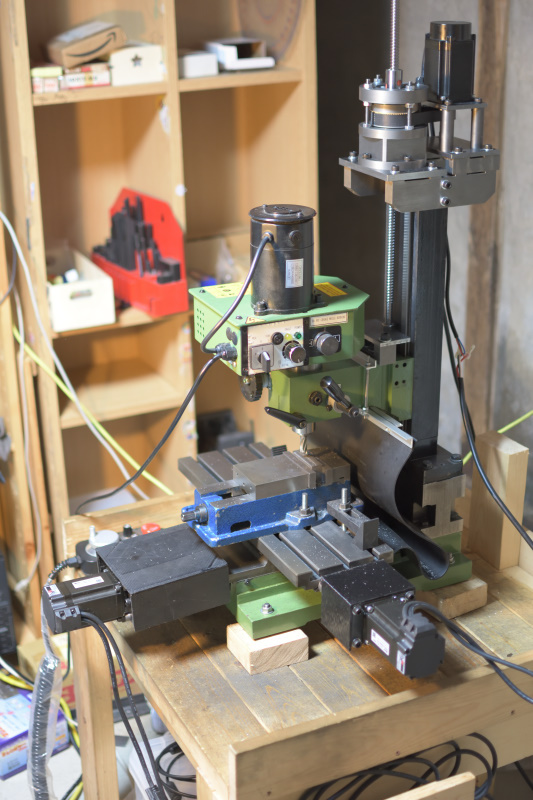

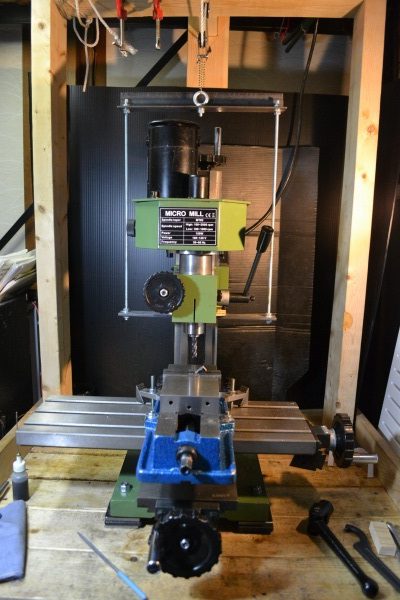

だいぶ姿が変わりましたが、一応X-1です。

*** 仕様 ***

全軸ボールねじ SFU1204 精度C7

送りモーター ハイブリッドステッピングモーター

制御基板 BeagleBoneBlack、IO電圧変換基板

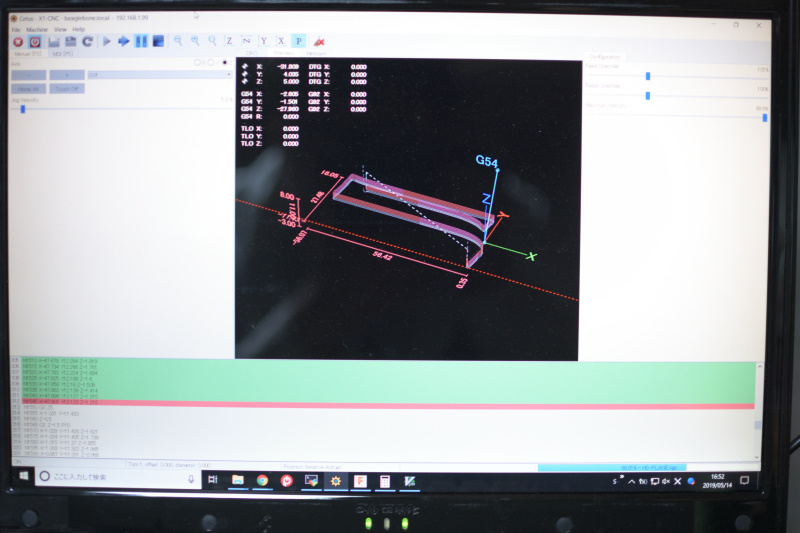

制御ソフト Machinekit

操作用WindowsPCに表示ソフト MachinekitClient(QtQuickVcp)

MPG(Manual Pulse Generator)マニュアルのホイール入力

カバーは3Dプリンタで制作

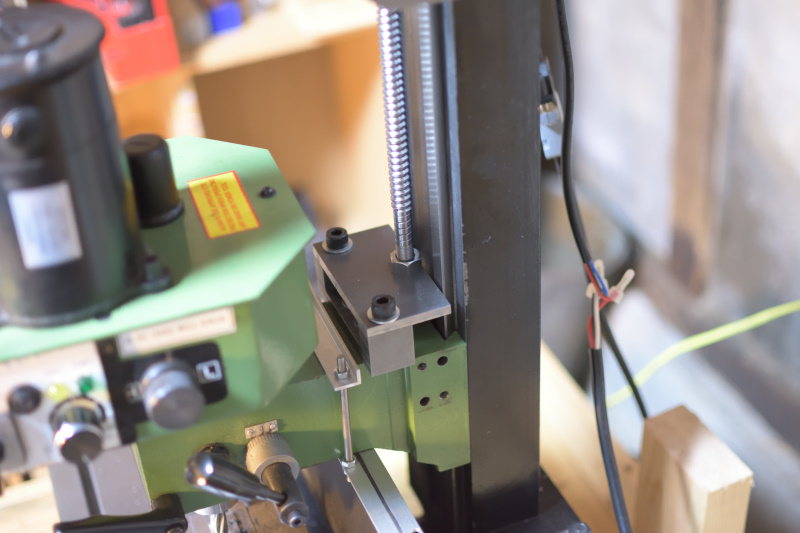

ボールねじは中華のSFU1204 末端処理ありを使用 精度C7

末端処理ありだと、末端がねじ加工されています。

それを利用して内ねじ付きセットカラーでスラストベアリングを玉あたり調整してます。

ラジアル方向のガイドにPTFE樹脂をブッシュとして挿入しました。

ラフィングをダウンカットで多用するのでカミソリ調整は結構重め

バックラッシは0.07mm(カミソリ調整重め)

ユルユルにして0.035mm(参考)

エンドミルから引き上げる力もうけるので、

カミソリの調整はテーブルに上下の力を加えて

ガタが無い所を狙ってます。

さすがにボールねじなので余裕で動かしてくれます。

あと、セミクローズドステッピングモーターを採用したので

多少脱調しても指定位置まで到達してくれます。(あまり大きくズレるとエラー停止します。)

このモーターはステッピングなのにエンコーダが付いていて

ズレ(脱調)を補正してくれます。

ズレが無ければ励磁電流を落としてくれるのでモーターが熱くなりにくいメリットもあります。

詳細はハイブリッド クローズド ステッピングモーターの記事を御覧ください。

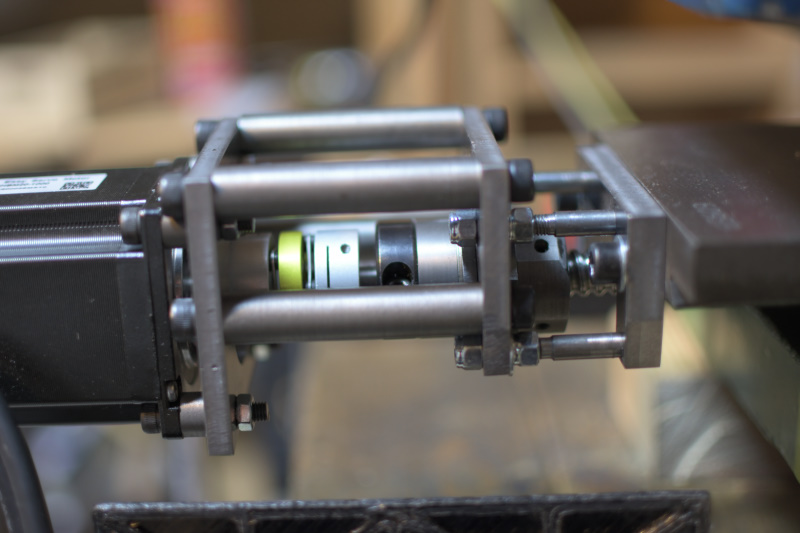

*** Y軸 ***

基本的にはX軸と同じことですが、右側の部分がテーブルのすき間に収まる必要があるので苦慮しました。

根本側が華奢という構造ですが短いのでなんとかなってます。

ナットよりヤスリやシムで調整する方が好みなのですが、ここはバラしにくいのでナットで調整としました。

モーターブラケット辺りが妙ですが、ボルト頭の干渉に気づかなかった結果です。

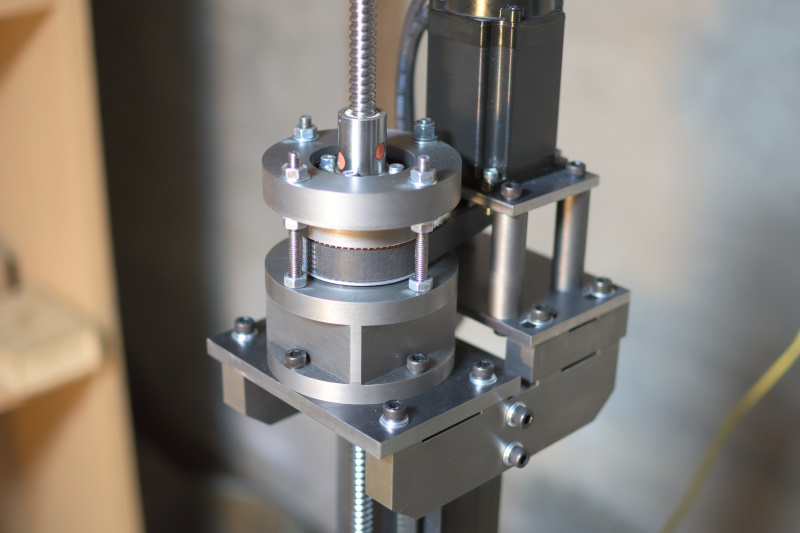

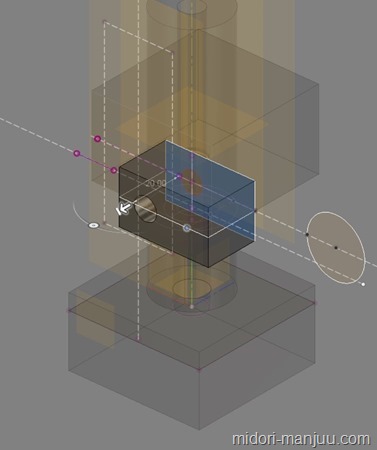

*** Z軸 ***

ボールナットを回転させる方式をとりました。ボールねじ側が上下します。

rotating ball nut とか driven nut とか呼ばれています。

ベルトの張力やら何やらに対抗すべく、

スラストベアリング2個でサンドイッチし、

片持ちになるのでラジアルベアリングも土台の中に2個入れました。

今から思えば、円錐ころ軸受2個でよかったかと…。

バックラッシは0.05でした。

総合的に

単純な切削で0.1mmくらいの精度と見ています。(アルミ、鋳鉄で)

精度がほしいところは手動と変わらない作業が必要です。

いつかまともなボールねじに交換する時が来るかもしれません。

モーターとギアの入ったユニットはクリアランスのために向きを変えました。

*** MPG(Manual Pulse Generator) ***

これも含めて殆どのパーツはebayで購入。

ホイール部分は一周100ノッチで1ノッチ間に4パルス(エッジ)出力されます。

手を離すと必ずノッチで止まります。

パルスはA相,B相の方式です。

パルスは制御基板の通常の入力からMachinekitのServo-Threadで読んでいるのであまり早く回すと読みこぼしてます。

使ってみて、すごく楽ちんです。

I/Oをたくさん消費してしまうのが難点ですが、その甲斐はあります。

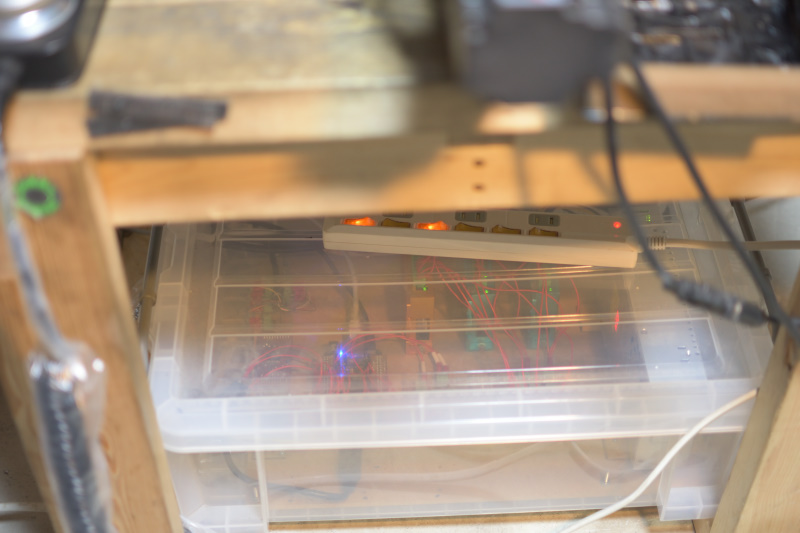

*** Machinekit と Beagle Bone Black ***

Beagle Bone Black (以下BBB) に Machinekit を入れてます。

OSはLinux (Debian stretch )です。

MachinekitのAXISという3D表示モジュールがBBBには荷が重く、メモリリークも起こしたので

BBBによるスタンドアロンのシステムは諦めてQtQuickVcpというリモートモジュールに変更。

近くに操作用のPCを用意することにはなりましたが、

3D表示はグリグリ動くし、Fusion360もすぐいじれて結果オーライとなりました。

でも、今はPCでLinuxCNCを動かせばよかったと思います。

3D CAD/CAMソフトはFusion360を使っています。(スタートアップライセンスであれば無償)

ハードもソフトも凄いものが入手しやすい時代なので、その意味でのCNC化の敷居は低くなったと感じます。

+++ 以下は使ってみた感想など +++

完成してもやることがいっぱいある。

Gcode、Fusion360(CAM)、ポストプロセッサといろいろと手間がかかります。

Machinekitのjoint errorが出ないよう最高速度と加速度を調整。

closed stepper motorのハンチング?。

CAM vs GCode手で組むか。

などなど、そのうちに対策します。

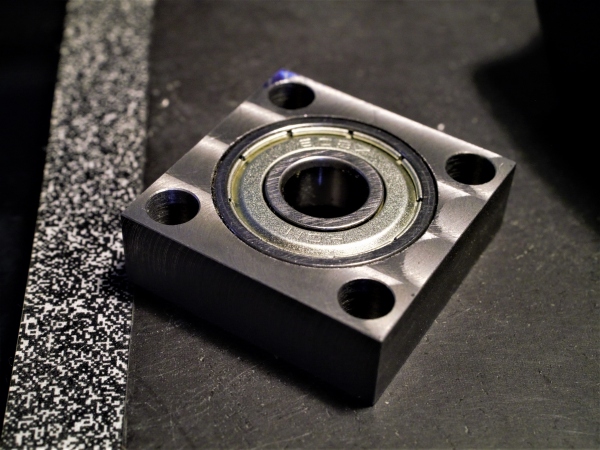

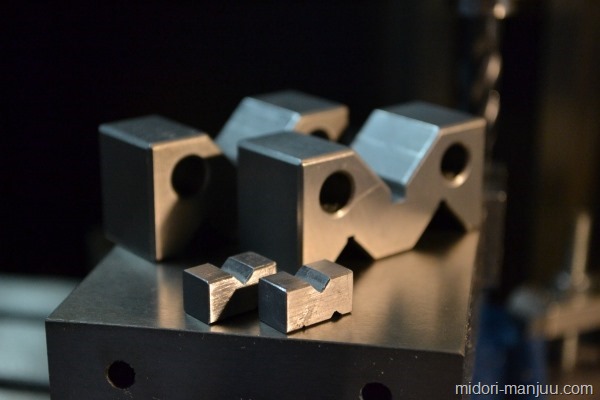

ベアリングホルダを作る。

やっとのことでベアリングホルダを作りました。

ほんとは卓上旋盤があるのでそっちで事足りるのですが、

ボールねじ精度 C7 + α が示すとおり、機械に任せてもどうにもなりません。

仕上げ切削した後、軸径補正して再仕上げしてます。

面倒なだけですが、やりたくなったもので…。

Mill stop(Vice stop)を作りたくなります。

進行中です。

エンドミル先端高さ(Tool height)を合わせたい

加工したノギスがあるのでそれを更に加工して利用しようかと思いましたが、やめました。

Digital Z-axis Zero-Pre-setter Tool Setter

これの存在はAliexpressで知ったから。

2497+1051円でした。

ポチりました。届いたらインプレ予定。

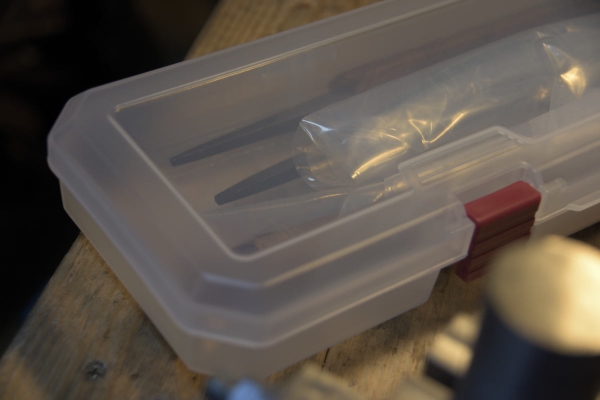

ワーク原点出しx,yにはエッジファインダーを使ってます。

回転子(測定子)のズッコケた位置をエッジとするアナログなやつです。

回転子の半径分のオフセットを考慮しないといけないのですが、たまに忘れます。

精度は確かめられていませんが、自分の用途ではいちおう使えてます。

手動の時より切削痕の段差がだいぶ減る。

アリミゾ調整重めによる強度向上、

手動の時より切削抵抗を低めに使おうとする。

CAMを使っているので仕上げを入れやすい。

そのあたりが関係してそうです。

ハイコラム化、エポキシグラナイト補強など→ X-1改造の経歴

この記事も編集途中です。

4 thoughts on “卓上フライス X-1 CNC化”

Comments are closed.