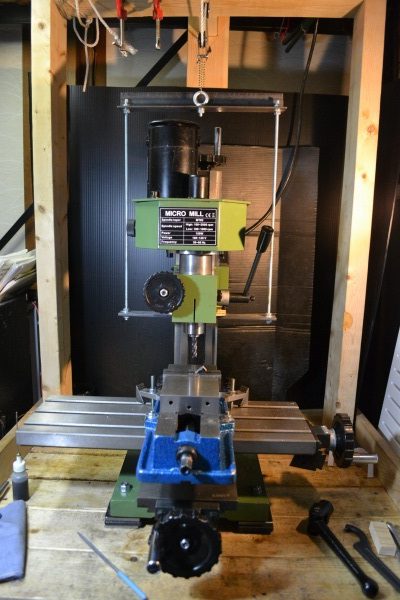

中国 上海にあるSIEG Machinery Co.,Ltdが製造する

卓上フライス X1です。

日本での取り扱いも数社存在します。

Bellmex という販売店でロングテーブル仕様を購入しました。

ショウルームでの確認を勧められましたが

見には行かず、電話注文しました。

MT2ドリルチャック10mmが付属していました。

在庫があったので2日後には届きました。

発送は西濃運輸で運転手さんと一緒に荷下ろししました。

重量は40Kgで、木箱梱包でした。

代引きでしたので9万いくらかをその場で支払いました。

どこから買うかとか、いろいろと悩みましたが

注文してしまうとあっけないものでした。

気付いたこととか

手を加えたところを列挙したいと思います。

モーター出力

150Wと小さいですが、500Wの旋盤よりも不足は感じません。

大径ドリルが減っているとハマり込んで止まります。

(研がないのがいけない)

背の高いワークの切削中に操作ミスで壁に食い込んで停止してくれました。

1枚刃の切削中にもうっかりワークから出る部分で早送りしまい、

思いきり食わせてしまいました。

1枚刃は刃先を簡単に研げるのでいろいろと試している時でした。

テーブルが割れたか?という程の衝撃でしたが、大丈夫でした。

止まってくれてよかった

意図した切込み量で停止したことはありません。

関連する所で、

ギアボックス内の歯車が破損する話をよく見かけたので

エポキシで複製したしたのですが、見事に全て割れました。

今は最初からのPOMの歯車ですが、全員健在です。

切込み量

小さいので剛性の問題であまり切り込めません。

普通のエンドミルでZ軸が SS400で0.3mm S45Cで0.25mm

ラフィングで数ミリ

といったところです。

これは条件で変わって、例えば

背の高いバイスを使うとヘッドがZ軸の上の方に行くので剛性が落ちます。

ERコレット等のアタッチメントが細くて長めのものだと剛性が落ちます。

MT2シャンクのエンドミルは長くても太いので意外と剛性があります。

(2018/02/17 追記)

エポキシグラナイトでコラム補強したらだいぶ変わりました。

S45Cで0.8mm↑最大でした。

SS400で1mm S45Cで0.5mmが通常

あれ?SS400とS45Cってこんなに差があった?(切削条件の差です。たぶん)

エポキシグラナイトについては記事後半に追記しました。

(追記ここまで)

(2018/04/18)

これも補強後になりますが、

SS400で2枚刃ハイスφ8でap=2mmの切込みも異音なくできました。

ただし、テーブルから20mm程度の所です。

テーブルが持っていかれ気味なのでちょっと怖いです。

ap=3mmだとちょっと振動が増えたかな?という程度です。

このエンドミルがよく切れるからかビビりが無いのでどこを限度にすべきか難しい所です。

ap=2mmでもワークからの出入りで引っかけたらイチコロな感じがします。

使うエンドミル、刃の状態によっても何倍も変わります。

0.25mmで送りを速くする方が効率が良いので多くても0.5mm程度で使っています。

(追記ここまで)

MT2シャンクが抜けなくなる

すべりが発生しないように

ラフィングなどは普通のエンドミル以上に

引きネジをしっかり締めて使いますが

作業後は大抵MT2シャンクから抜けなくなります。

その場合は以下の様に抜きます。

1. 引きネジを締めた状態から3、4回転緩める。

2. Z軸のアリ溝固定レバーを締める。(念のため)

3. クイル 微動ノブをフリーにする。(念のため)

4. クイル固定ネジを締める。

5. 引きネジの頭を金づちで軽く叩く。(金づちの頭近くを持ってコツコツとやる)

叩く際に

反対の手でスピンドル先端とエンドミル+コレットを

一緒に手で掴んでおきます。

そうすると、抜けていくのがなんとなくわかるので

叩く強さも掴めます。

プラハンだと衝撃が吸収されてしまうのでダメです。

販売元によっては引きネジを抜くためのナットが付属しているようです。

自転車のコッタレスクランク抜き工具みたいな理屈のものだと思いますが、

私のX-1の主軸にはそれが掛けられるスレッドがありません。

なので、

常に叩いて抜く方法をとっていますが

手による確認ではスピンドルにガタは感じません。

計測は?ですが…

ちなみに、切削中にスピンドルを触っても振動は全くわかりませんが

クイル辺り(微動機構とかが組み込まれた緑塗装の部分)を触ると振動がわかります。

エンドミルに近い部分の方が振動がわかりやすいはずと思っていたのですが

離れたところの方が振動を感じます。不思議

Z軸送りネジが支柱の後ろにある問題

Z軸送りネジが支柱の後ろにあるので

送りネジを力点、あり溝を支点、スピンドルを作用点とした

テコの様になっています。

それまでと反対方向への移動の際に

一度逆方向にスピンドルが動いてしまいます。

上昇させようとするとスピンドルが少し下がってから

移動を開始してしまうのです。

そのため

ワークに接している状態から上昇させようとすると

エンドミルがワークに少し入ります。

カッターマークを付けてから上昇することになってしまいます。

(そうでなくてもカッターマークだらけですが…)

なお、先に微動でエンドミルを上げておけば問題ありません。

あり溝を攻めたのですが、

ハンドルが重くなるだけであまり変化がありませんでした。

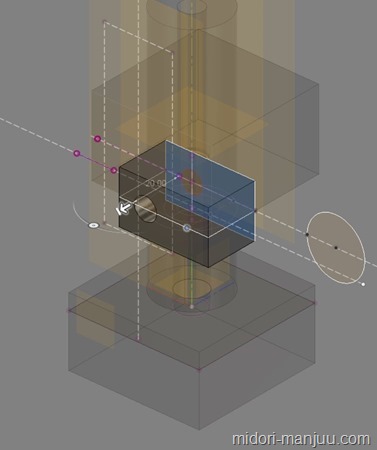

そこで

CNC化も見据えていたので

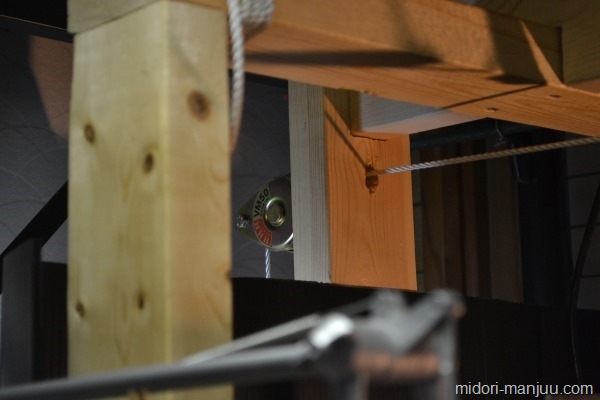

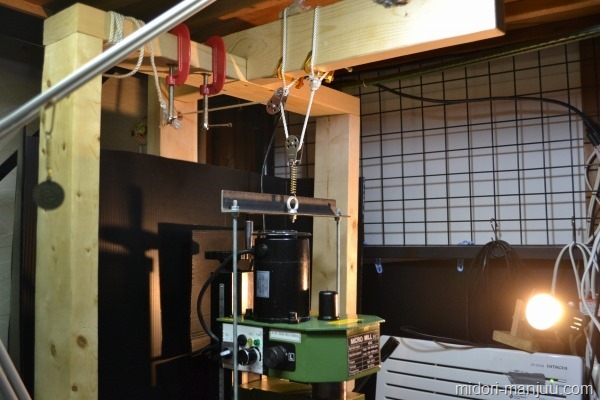

こんな台を作りました。

天井のように見えるのはロフトベットの床です。

天井のように見えるのはロフトベットの床です。

物置と化したロフトベットの下に収めました。

滑車でヘッドを引っ張り上げています。

フレーム裏の滑車を介してカウンターウェイト7Kgがぶら下げてあります。

滑車を使っているのでヘッドはおよそ14Kgfでひっぱり上げられています。

余談ですが

所々に写り込んでいる銀色の棒はデスクライトの支柱です。

フレキに動かせてフライス作業に向いてます。

切削を行うとロープのバネ性の為に

ウェイトが上下に共振したので、

釣り上げ部にバネを入れたら収まりました。

一応問題は解決し、

他にも良い副作用がありました。

・Z軸のハンドルが軽くなった

・ギアボックスを外す際にモーターを上から紐で釣れる。

・CNC化の際は脱調対策にもなりそう。

追記 2018/01/15

現在、CNC化の改造をしているのですが

Z軸送りネジが支柱の後ろにあるのは理由があってのことだと気づきました。(たぶんですが)

バックラッシュが関わるとき、最期の移動方向が重要ですが、

通常、Z軸位置は上から下に移動させて材料上面にエンドミルの位置を出します。

そして切削中、エンドミルはワークから下向きの力を受けます。

このとき、送りネジにバックラッシュは発生しません。

(前述のあり溝を支点とした微小な回転が存在していることが前提です。)

しかし、Z軸送りネジを支柱前に配置した場合で同じことを行うと、

バックラッシュによりエンドミルは僅かに下がりそうです。

CNCでなければ、ヘッドを挙げる前にクイルを上げれば

上昇へ切り返した時のエンドミル突っ込み問題も回避できます。

もしかするとZ軸のあり溝はあまり攻めずに、

上昇時はもちろん、下降時もシャンク側が少し下がるようにしておく方が表面がきれいかもしれません。

(まだ、試していませんが)

強度的に無理そうです。だいぶ行き詰ってたので苦し紛れに考えました。

(2018/01/15 追記ここまで)

追記2019/06/17

後からだと大変なのでCNC化前にコラム摺動面のキサゲを行いました。

コラム上部に行くに従ってきつくなっていて、アリミゾの調整次第ではハンドルが回せなくなるほどだったからです。

あまり使わないコラム上部なので、まあ失敗しても…ということで。

アリミゾの両側に平行ピンを挟んで、マイクロメーターで測りながら行いました。

何度もマジックを塗っては当たりを探しました。

ただし、完全には合わせず、減り代として気持ち残しました。

ハイコラム化していることもあり、

ドリルを使う時の退避位置程度なので、力が加わった時にどうなのかはわかりません。

CNC化でのボールねじ使用により、カミソリをかなり重く調整しているので

前述の首振りは全く発生しなくなり、釣り上げる構造も撤去しました。

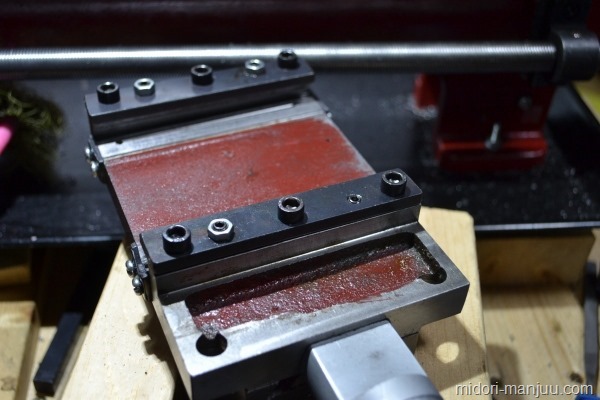

あり溝のプレート下の空間

下の写真の様に、

あり溝プレート下に詰め物をしてプレートがずり落ちないようにしました。

それまではずり落ちて線で接触していました。

詰め物は空き缶を切って折り曲げたものです。

詰め物は空き缶を切って折り曲げたものです。

数センチ差し込んであります。

奥側と、Y軸にも行いました。

2018/02/01 追記

調整ネジの位置が低くて

締めるとジブがテーブル側あり溝のC面に倣っていたのが原因とわかりました。

先日、無謀にも0.5mmのZ軸方向切込みで早送りを行い

エンドミルがワークに食ってしまい、モーターが停止しました。

その時、テーブルの上下方向にガタがあることに気付き

追い込んだらC面の件が発覚しました。

思えばジブの調整で前後左右にしかテーブルのガタを確認していませんでした。

上下方向のガタチェックは忘れがちです。

恒久的な対策は考え中です。

バックラッシュ調整

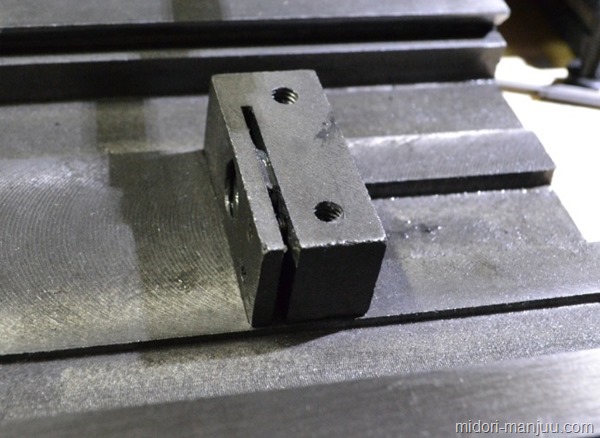

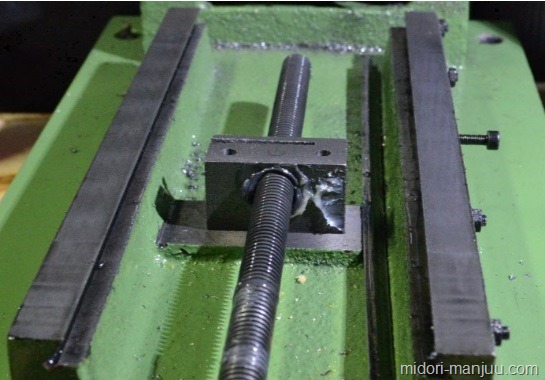

バックラッシュ調整すべき所は2箇所あります。 まずは送りネジのナットブロックです。(正式名称は知りません。)

まずは送りネジのナットブロックです。(正式名称は知りません。)

写真はX軸のものです。

左面手前に小さなマイナスのネジ上下2本

これでバックラッシュ調整ができます。

写真では送りネジとテーブルを外してしまっていますが

もちろん外さずに調整できます。

左からテーブルの隙間を覗けば見えます。

Y軸は向こう側から覗くことになります。

もう一か所は

送りハンドルのネジです。

ここを締めるとバックラッシュが減りますが、

ベアリングが入っていないので締めすぎるとハンドルが回せなくなります。

ラフィングエンドミルやメタルソーを使う時は

送りハンドルのネジをきつめにして

なおかつアップカットで送ります。

ダウンカットがだめな理由は

切込みを少なくしてやってみればわかりますが(テーブルがゴトゴト動いておっかないです。)

送りより先にエンドミルがバックラッシュの分だけテーブルを送ってしまい、ゴトッとなります。

エンドミルにテーブルごと持っていかれるわけです。

送る度にこれが発生してゴトゴトと…刃にもよくありません。

台に固定すると操作性が向上

本来は強度のためにフライス自体を固定するのが当たり前のようです。

しばらく固定せずに使っていましたが、

固定するとハンドルが回しやすく

すこぶる使いやすくなりました。

ちなみに、台に固定していない時に

超硬エンドミルを割った際は

一瞬本体が飛び跳ねた感じでした。(-_-;)

おそらく、主軸と土台がひねられて戻った時に

バネのリリースのようになり、そう感じたのだと思います。

背の高いバイス+背の高いワーク+長いERコレットアダプタ+超硬エンドミル+ダウンカット

という今なら絶対にやらない条件でした。

ERコレットはあまり利点が無かったので

現在はMT2直のコレットを使っています。

そのほうが精度も剛性も良いです。

ドリルチャックでの切削はやめた方がいいです。

刃の向きを見るとわかりますが、エンドミルは下から斜め上に切り上げています。

なのでエンドミルは斜め下向きの力を受けます。

ドリルチャックにはそれに耐えるだけの把持力は無いので

抜けていきます。(いつの間にかZ軸が深くなる)

ドリルの場合も下向きの力を受けますが、切削方向が下向きなので相殺されます。

(むしろ押し付ける必要がある。英語でボール盤はdrill pressです。)

MT2直のコレットチャックがおすすめです。

エポキシグラナイト補強 (追記 2018/02/13)

あまり高望みしてもいけませんが

もう少し強度が欲しくて補強する事にしました。

鉄板での補強とは違った補強方法です。

手送りで剛性感を知りたかったのでCNC化前に行いました。

強度と耐振動性が上がりました。

別記事にしました。→X-1 エポキシグラナイト補強

Y軸 ジブ調整ネジとロックネジが兼任している!(追記 2018/02/22)

ジブ調整ネジが写真右手に並んでいます。

中央のネジはロックネジです。

これがまずいのです。

ロックネジは簡単に軸を固定できるので便利です。

ジブ調整中に関係ない方は固定しておいたり、

強度が必要な時に固定したり。

でも、これがロックネジと兼任されていると

ロック解除でフリーにするわけにいきません。

毎回調整?

さらには重めの切削をすると、ここだけ緩みます。

X軸ではジブ調整ネジ4本が等間隔で

中央にロックネジが追加になっています。

よってX軸では完全にフリーにして構いません。

Y軸はロックネジの隣に穴を開けて移動予定です。

文句もチョコチョコありますが、

このX1には一応満足してます。

また何か気付いたら追記したいと思います。

この投稿が当ブログでの記念すべき100件目の投稿となりました!

(投稿時)

ハイコラム化(追記 2018/05/18)

強度アップに余念がありません。というより凝りません。

でも補強もこれで終わりでしょう。

コラム下にデカい下駄をかませました。ということでコチラをどうぞ。

テーブル送りが重くなる(追記2018/09/20)

X軸が左端で重い、またはY軸が奥端で重くなる場合、

ハンドルとテーブルの間にあるブラケット

(送りネジの滑り軸受が入っていて、テーブルに固定される黒いT字の部品)

の取り付けが送り軸の中心とズレてます。

この部品を取り付ける時はX軸なら左端、Y軸なら奥端で取り付けましょう。

理由は、そうすれば送りナットが近いからそれに倣いやすいため。

実はCNC化のために何度も外しているうちに失念してました。

直前で鋳鉄を削っていたので咬み込みを疑ってしまい、ハマりました。

CNC化しました。

お読みいただきありがとうございます。

2 thoughts on “卓上フライス MICRO MILL X1”

Comments are closed.